電動汽車電機絕緣安全新防線:HIOKI 日置ST4200局部放電檢測方案 —— 從風險解析到高效應對

2025-07-28

潛在的絕緣不良,會引發重大事故

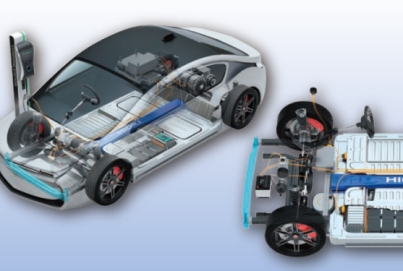

在電動汽車的電機驅動系統中,變頻器通過生成高頻 PWM(脈沖寬度調制)開關波形驅動電機運行。當功率開關器件(如IGBT)進行高頻通斷切換時,會在電機繞組端產生電壓反射效應,導致繞組間承受超過直流母線電壓2-3倍的瞬態浪涌電壓。

這種重復的變頻浪涌電壓,會在繞組絕緣層內部形成局部放電現象,持續沖擊漆包線絕緣層的介質耐電強度。長期作用下,絕緣材料將因電老化效應出現裂紋、碳化等劣化現象,最終導致繞組匝間短路或對地絕緣失效,嚴重威脅電機運行可靠性,甚至導致重大事故(如火災等)。

局部放電測試必不可少

一般來說,對沒有做過恰當絕緣處理的繞組施加超過350V的電壓時,就會發生局部放電。當電機繞組中存在絕緣性能較低的部位時,便會發生局部放電,長此以往會加速絕緣的老化。

而傳統的絕緣電阻測量與耐壓試驗,旨在發現電機繞組絕緣層的顯性缺陷,然而,這類基于靜態電阻值或瞬時耐壓能力的測試方法,本質上屬于“結果性檢測”,難以捕捉到絕緣介質內部的潛伏性隱患,與此形成技術互補的是,局部放電測試能夠精準定位絕緣結構中的早期劣化跡象。這種“過程性檢測”模式,有效彌補了傳統測試對絕緣老化早期階段的監測盲區,為電機絕緣系統的全壽命周期管理提供了關鍵的預判依據。

如何準確檢出局部放電?

答案是:選擇可準確檢出局部放電的施加波形

由于匝間測試是針對變頻器浪涌的耐受測試,所以要使用脈沖波形進行脈沖局部放電測試。對于相間以及各相與定子鐵芯間的測試,理想的做法是進行反復施加高壓的交流局部放電(ACPD)測試。但是,在中性點閉合的相間測試中,由于無法進行交流局部放電(ACPD)測試,因此會使用脈沖波形。

HIOKI日置推薦在定子的局部放電測試中,根據情況選擇交流局部放電(交流PD)測試或脈沖局部放電(脈沖PD)測試。而一臺“局部放電檢測儀ST4200”即可進行上述的2種局部放電檢測。

通過耐壓測試儀、脈沖繞組測試儀施加測試電壓,并用局部放電傳感器檢測局部放電情況。將局部放電檢測傳感器內置在高壓繼電器盒SW2001中,能夠實現局部放電的準確檢出。

為什么非“它”不可?

局部放電檢測儀ST4200搭配高壓繼電器盒SW2001,強化了局部放電檢測能力,即使是在產線上(干擾大),依然能夠實現高精度的局部放電檢出。

優勢① 雙模式局部放電檢測

交流局部放電(ACPD)測試

符合標準:IEC 60270、IEC 60034-27-1。

用于確認內部放電情況,以及因繞組之間距離過小而產生的沿面放電和異物混入情況。

脈沖局部放電(脈沖PD)測試

符合標準:IEC 61934、IEC 60034-27-5。

用于確認對變頻器快速上升時所伴隨的浪涌電壓的耐受能力。

優勢② 產線上的高精度測試

采用高頻CT(電流互感器),實現抗干擾能力強的局部放電檢測

使用高頻CT進行局部放電測試可減少生產線上使用微波天線進行局部放電測試時的噪聲干擾,以及環境因素對測量結果的影響。這種測試方法還可用于成品電機的脈沖PD測試。

搭配使用SW2001,在復合檢測系統中也能實現穩定的

為了最大限度地減少復雜測試環境中的干擾影響,搭載ST4200的局部放電測試系統可組裝SW2001構建多路切換的基礎。這種設計通過集成多個輸入信號,大幅降低布線的復雜性,將布線和互連的影響控制在最小程度。有效減少電磁干擾 (EMI)、接地回路和電容耦合等潛在干擾源,從而實現更精確、更可靠的測量。

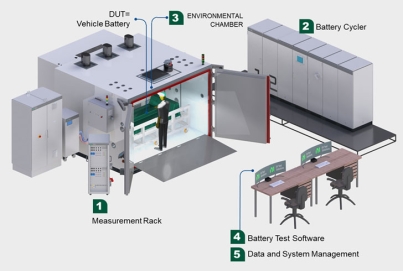

六項測試一體化,電機生產效率大提升

各類電機定子測試儀器均可通過SW2001進行集成,可根據檢查所需的通道數量選擇4通道、8通道、16通道、24通道的不同機型。

搭建高可靠性檢測系統,大幅減少產線停工,采用使用壽命長且可靠性高的多路切換設計。

電動汽車的發展本質上是一場能源與電力技術的革命。從400V到800V的電壓躍遷、從液態電池到固態電池的材料革新,每一步都伴隨著局部放電風險的升級。而局部放電檢測技術的進步,不僅是保障車輛安全的 “防火墻”,更是推動行業向更高性能、更低成本演進的關鍵支撐。HIOKI日置ST4200局部放電檢測方案集合6大特點于一身,是您局部放電測試的優選:

強化局部放電檢測能力,發現潛在不良

借助豐富的數據分析功能,查明局部放電現象

在產線上也能實現高可靠性的局部放電測試

采用簡單的系統設計,降低干擾影響

將六項測試集成于一臺繼電器盒,提升生產效率

能夠構建大幅減少生產線停工的高可靠性檢測系統

艾克賽普公司是HIOKI日置授權代理商,如果您對HIOKI日置ST4200局部放電檢測方案有需求或任何疑問,歡迎聯系0731-84284278,我們將提供免費樣機上門試用和更合適的測試解決方案。

最新資訊